触媒毒対策

触媒性能劣化の最も多い原因は、触媒毒と呼ばれる物質による触媒被毒です。

触媒毒の種類や濃度は、触媒性能寿命を左右する重要な要因となります。

下記に代表的な触媒毒およびそれに対する一般的な対策法を紹介します。

| 触媒毒の種類 | 劣化の機構 | 毒性 | 対策 |

|---|---|---|---|

| ダスト類 (錆・埃等) |

触媒表面を物理的に被覆(一時被毒) | 弱 | エアブロー 触媒上流側にフィルター設置 |

| ミスト類 (タール、ヤニ等) |

触媒表面を物理的に被覆(一時被毒) | 強 | 空焼処理(Decoking) 触媒上流側にデミスターを設置 |

| 有機シリコン、有機リン (シロキサン、リン酸エステル等) |

触媒へ化学的に作用(永久被毒) | 強 | 触媒上流側に前処理剤の設置 耐被毒触媒の適用 弊社触媒洗浄再生による再活性化 |

| 有機金属および化合物 (Hg、Pb、Zn、Sb等) |

触媒へ化学的に作用(永久被毒) | 強 | 触媒上流側に前処理剤の設置 |

| 硫黄および化合物 (H2S、COS、SO2等) |

触媒へ化学的に作用(永久被毒) | 中 | 耐硫黄系触媒の適用 |

| ハロゲンおよび化合物 (F、Cl、Br等) |

ハロゲン系が共存時にのみ影響を受けるが、長期間または高濃度の場合は永久被毒と成りえる(一時被毒または永久被毒) | 中 | 耐ハロゲン触媒の適用 触媒入口温度を上げる |

| 水分 | 飽和湿度程度では影響無し 数十%濃度では熱劣化と類似(永久被毒) | 中 | ー |

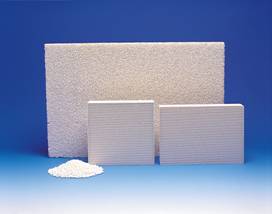

ダスト類(錆・埃等)

物質の形状、性状により異なりますが、一般的に触媒性能に対する影響は小さいものの、含有量が多くなると触媒表面に付着して、性能低下および圧損増大の原因となります。

対策

触媒上流側にフィルター等を設置し、触媒への飛散量を低減して下さい。また、触媒に付着したものはエアブロー等により除去して下さい。なお、排ガス中のダスト量は5mg/Nm3以下を推奨致します。

ミスト類(タール、ヤニ等)

塗装や乾燥工程等から飛散するタール状物質の発生源は塗料由来のものが多く、これらの物質は発生時には気体であるものの、乾燥炉から触媒に到達する間に冷却されることによりミストあるいは固形状になっています。触媒反応温度が低い場合は、その一部が触媒上で酸化燃焼せず、炭素系物質が触媒表面上に生成、被覆して性能を低下させてしまいます。

対策

加熱(空焼、Decoking)して付着した炭素系物質を燃焼させ、触媒性能の回復を図ることができます。

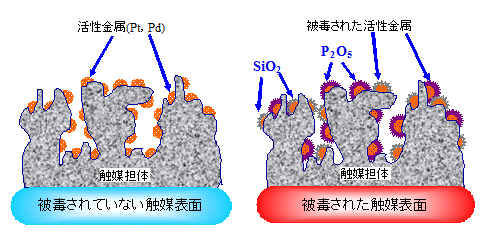

有機シリコン、有機リン、有機金属及び化合物

有機シリコンや有機リン、有機金属化合物はこれらが加熱、気化されて触媒に到達すると触媒上の活性金属(白金、パラジウム等)と選択的に結合し活性金属上で不揮発性の酸化物状態となり、触媒性能の低下を招きます。処理ガス中の触媒毒濃度は極低濃度(ppbオーダー)でも影響が発現します。

対策

- 前処理剤…各種前処理剤を触媒上流側に設置することで、触媒毒を捕捉し、触媒への飛散を低減。

- 耐被毒触媒…触媒自身に耐被毒性の機能を付加した触媒を適用。→NHP、LFW series

- 触媒洗浄再生…触媒毒により低下した触媒性能を回復させる弊社独自技術の洗浄を実施。

ハロゲン類

ハロゲン化合物は無機、有機化合物に関わらず、ppm程度の共存下でも触媒性能に影響をきたすことがあります。またその濃度によって、触媒への影響は変わると考えられています。低濃度の場合はハロゲン類の一時的な吸着作用に起因した性能低下が起こり、排ガス中にハロゲン化合物が存在しなくなれば、触媒性能が回復するといった傾向が示されます。

対策

- 耐被毒触媒…触媒自身に耐被毒性の機能を付加した触媒を適用。→NHH series

硫黄・硫黄化合物

通常の酸化触媒では、硫黄化合物は酸化されてSOxとなり担体を侵食し短期間で致命的なダメージを与えることが知られております。低濃度であれば反応温度昇温や触媒量の増加により対応可能であるものの、数百ppmのように高濃度の場合には担体に残留した硫黄は容易に除去できず、触媒成分の脱落を招くなどの永久的な被毒につながります。

対策

- 耐被毒触媒…触媒自身に耐被毒性の機能を付加した触媒を適用。→NHH series

担当部門に直接お問合せ

| 担当部門 | 環境触媒本部 |

|---|---|

| お問合せページ | |

| TEL | 03-5436-8479 |